Wasserstrahlschneiden oder doch mit dem Laser?

Wasserstrahlschneiden ermöglicht als universelle Schneidetechnik die Bearbeitung von fast allen Materialien. In einer Wasserstrahlschneidanlage lassen sich technisch anspruchsvolle Werkstücke aus Stahl und Edelstahl sowie NE-Metallen wie Aluminium und auch aus Kunst- und oder Verbundwerkstoffen schneiden. Dennoch sind für viele Anwendungen natürlich auch Laser weiterhin nützlich.

Einsatzmöglichkeiten der Wasserstrahlschneidanlage

Vor allem bei hoher Komplexität der gewünschten Teile kann das Wasserstrahlschneiden sehr vorteilhaft sein. Wenn es stattdessen um große Mengen an geraden Schnitten durch dicke Werkstoffe (über 200 mm) geht, könnte ein Laser effizienter arbeiten, was im Einzelfall zu kalkulieren ist. Wasserstrahlschneiden gilt als materialschonendes Verfahren, dessen Präzision dem Laser überlegen ist. Die wichtigsten Vorteile des Verfahrens sind:

- Der Wasserstrahl kann alle erdenklichen Materialien schneiden (siehe oben).

- Die Methode schont das Material.

- Es entfallen aufwendige Nachbearbeitungen, das spart Zeit und Kosten.

- Es sind präzisere Schnitte als mit anderen Verfahren möglich.

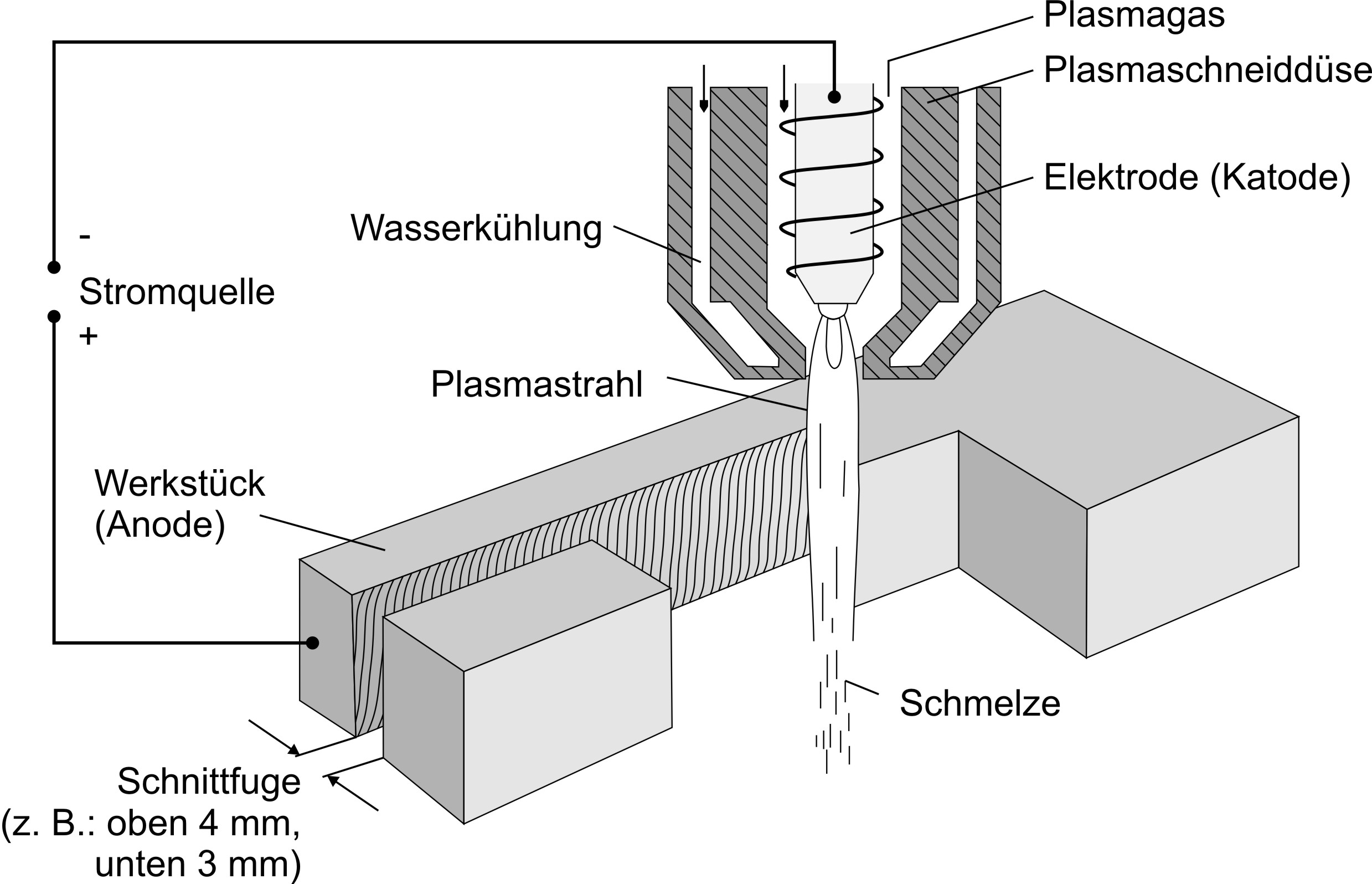

Als Kaltschneideprozess kann das Wasserstrahlschneiden auch sehr weiche Werkstoffe äußerst präzise schneiden – darunter Dichtungswerkstoffe und das gesamte Spektrum an Kunststoffen. Bei Metallen entfaltet der Wasserstrahl jedoch am ehesten seine besonderen Stärken, und zwar vorrangig im Bereich der Nicht-Eisen-Metalle Aluminium, Kupfer, Titan, Bronze und Messing. Diese Werkstoffe werden mit anderen Schneidetechniken unpräziser geschnitten. Das sind spanende oder thermische Verfahren, also Sägen, mechanisches Schneiden oder der Laser. Letzterer ist zwar präzise, erzeugt aber im Werkstoff im Gegensatz zum Wasserstrahl thermische Spannungen, die zu Aufhärtungen, Verwindungen, gasförmigen Emissionen oder tropfender Schmelze führen. Kunststoffbeschichtete Metalle erleiden durch einen Wasserstrahlschnitt keine Veränderungen an ihrer Oberfläche.

Genauigkeit einer Wasserstrahlschneidanlage

Der Wasserstrahl schneidet schon höchst präzise bei dünnen Materialstärken ab 0,5 mm. Die Schnittgeschwindigkeit kann dabei sehr hoch sein, ohne die Schnittkantenqualität zu beeinträchtigen. Der Bereich der Dicken kann (abhängig vom Material) bei unveränderter Genauigkeit bis zu 200 mm erreichen. Trotz der hohen kinetischen Energie beim Wasserstrahlschneiden bleiben weder Grate noch ausgefranste Schnittkanten zurück: Die entstehende Schnittfuge ist exakt so breit wie der Wasserstrahl, und dieser ist haarfein. Das ermöglicht die oben genannten komplexen Schnittformen, Schnitte inmitten des Werkstoffes und minimale Radien.

Laserschneiden vs. Wasserstrahlschneiden

Werkstoffe sollen oft zuerst mit dem Laser geschnitten werden, bei Problemen kommen sie dann in die Wasserstrahlschneidanlage. Welches Verfahren sich eher lohnt, hängt in großem Umfang von den vorliegenden Materialeigenschaften ab. Per Laser wird dann nicht mehr geschnitten, wenn im Resultat Verzüge und/oder unsaubere Schnittflächen zu beklagen sind und wenn sich das Material durch einen Laserschnitt nicht optimal ausnutzen lässt. Dann gibt es noch sehr harte Materialien, die spätestens ab 200 mm Dicke, in manchen Fällen auch schon ab 150 mm den Laserschnitt verlangen. Ein weiterer Aspekt für die Entscheidung zur Schneidetechnik ist die Nachbearbeitung beispielsweise durch Fräsen. Wenn das erforderlich ist, wäre Wasserstrahlschneiden idealer als Schneidetechnik geeignet, weil durch den Laserschnitt eine unerwünschte Randzonenaufhärtung entsteht, welche die mechanische Nachbearbeitung deutlich einschränkt. Diese Randzonenaufhärtung ist durch die Hitze des Laserstrahls unvermeidbar. Weitere Effekte sind Mikrorisse und der Materialverzug. In der Wasserstrahlschneidanlage lässt sich wiederum in günstigen Fällen (bei geeignetem Material und geeigneter Dicke) das Werkstück so präzise schneiden, dass die spätere Bearbeitung ohnehin überflüssig wird.